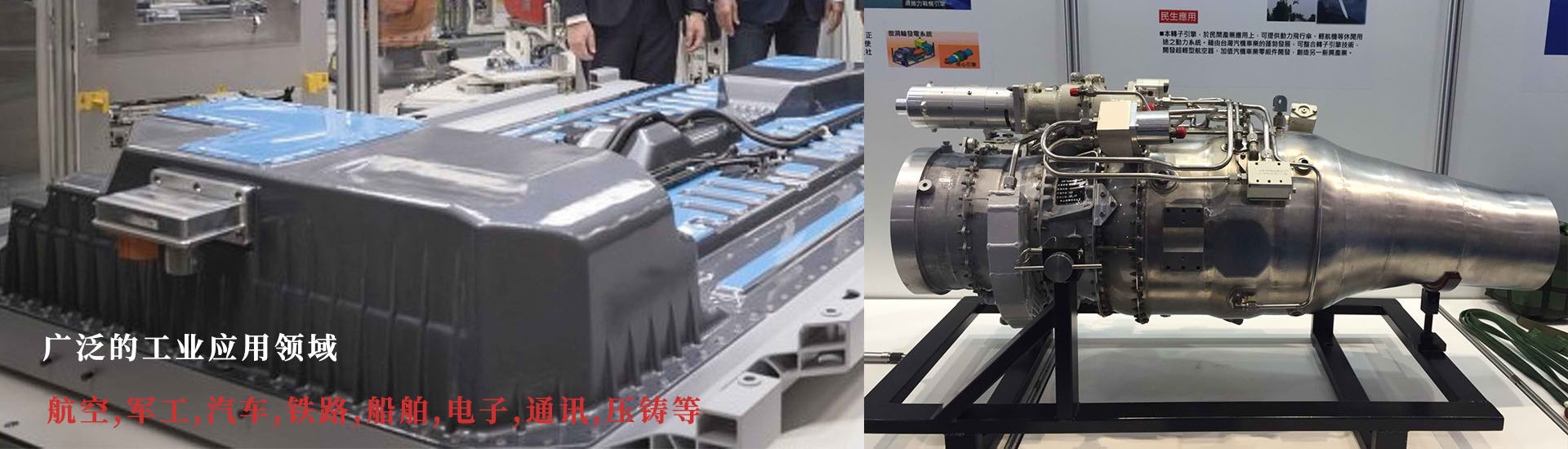

经过近几年的高速开展,现在我国已成为国际新能源轿车产销榜首大国。跟着国家2019年新能源轿车补助方针的出台和续航路程要求的进步,对电池体系能量密度提出了更高的要求。

进步电池能量密度有两种途径:一是添加单体电芯的比能量;二是电池包的结构轻量化。进步单体电芯的比能量,技能难度大,研制周期长,资金投入大,比较之下,使电池包的结构轻量化则更简单完成。

铝合金在轿车上的运用早已层出不穷。铝合金具有密度低、比强度高、热稳定性、耐腐蚀性及导热性杰出、无磁性、成型简单、收回价值高级许多长处,因而是电池包轻量化规划的抱负资料。

就现在开展来看,铝合金壳体和塑料上盖的计划具有轻量化远景。壳体选用铝揉捏型材 + 拌和冲突焊 + MIG焊的计划,归纳运用本钱低,功能满意要求,且可完成水冷电池的循环水道的集成。

上盖选用非金属上盖,首要用到PP/玻纤 + LFT-D模压工艺,既能进步出产的功率也可满意火焰焚烧和密封功能的要求,且模具本钱较低。

铝合金电池包壳体已在多款新能源轿车上运用,例如,比亚迪宋和唐、蔚来 ES8、北汽EV系列等。该壳体可进步电池包能量密度,添加续航路程。由此可见,铝合金电池包壳体具有宽广的市场远景。

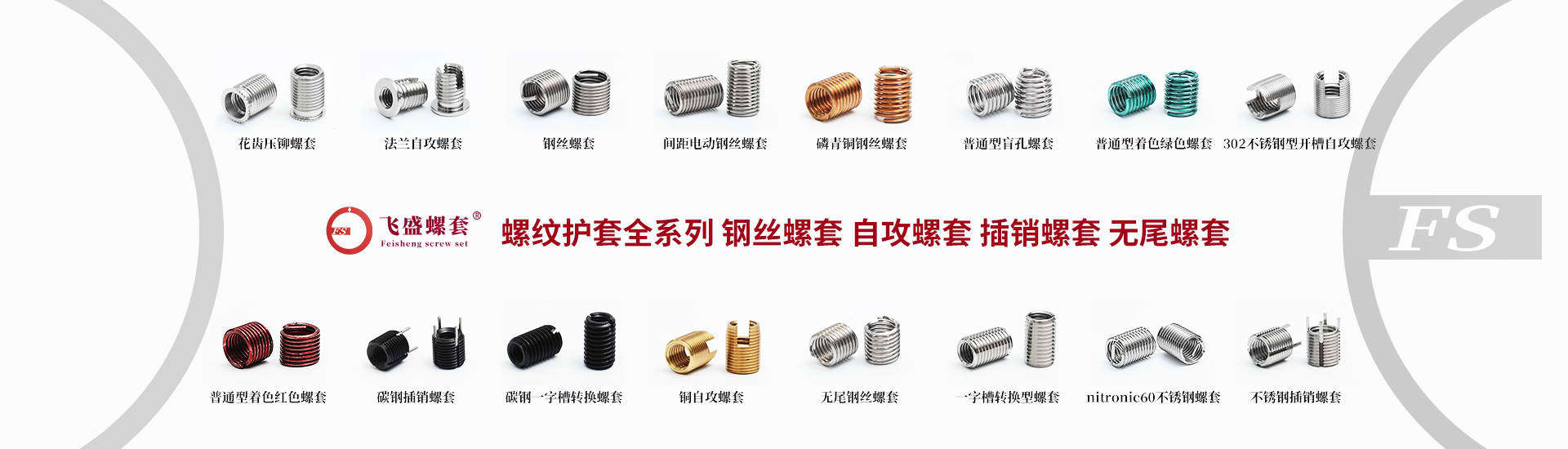

典型的铝合金拼焊电池包壳体如图1所示。壳体首要由铝合金型材边框和铝合金型材底板构成,选用6系揉捏型材拼焊而成。

为确保焊接强度和密封性,选用低应力变形小的拌和冲突焊,铝合金型材适用的标准件一般有钢丝螺套、拉铆螺母、压铆螺母。

除标准件外,其他为100%铝合金原料。该壳体强度高、重量轻、耐腐蚀性好。

边框和底板为铝合金揉捏型材,资料一般选用6061-T6(屈从强度 240 MPa, 抗拉强度260MPa)、6005A-T6(屈从强度215 MPa,抗拉强度255 MPa)和6063-T6(屈从强度170 MPa,抗拉强度215 MPa)等,依据断面杂乱程度、本钱、模具耗费等要素考虑详细选用何种商标。

图 2 是边框的典型断面,由多个空腔组成,原料为6061-T6,壁厚最薄处 2 mm。

边框首要有两种加工计划:一是进行全体型材揉捏,然后机加工,零件一体性好,强度有确保,但加工量大,本钱较高;另一种是选用型材拼焊的办法,此种计划本钱较低,但焊缝强度较弱,需求验证焊缝强度是否满意要求。

图 3 是底板的典型断面,由多个空腔组成,包含上部凸起,上部凸起首要用于电池模组的装置。

因断面尺度较大,且厚度只要2mm,所以挑选原料6005A-T6。上部凸起如需求装置钢丝螺套,可将上部空腔做成实心。

边框和底板是电池模组的承载者,对强度要求比较高,所以一般都选用具有型腔的双层断面来确保强度,底板厚度一般为10mm左右,壁厚2mm。较少运用单层铝板。

铝合金电池包壳体的首要衔接办法有:拌和冲突焊接、MIG、拉铆、压铆以及少数弧焊和胶粘。

底板与底板、底板与边框首要用拌和冲突焊衔接。焊缝强度可达母材80%左右。

焊接功率高,在 0.4-100 mm 厚度范围内能够完成单焊道焊接成型;

图 4 为底板型材拌和冲突焊接接头,底板与底板之间选用板对接接头双面焊接。双面焊接强度高,变形小。

在拌和冲突焊接过程中会对工件有一个很大的下压力,所以,就需求添加型腔内筋和圆角厚度,焊接深度越大,筋和圆角就越大。

边框和底板之间首要有两种衔接办法:一是双面拌和冲突焊接;二是外部拌和冲突焊接和内部弧焊 + 涂胶。

图 5 是边框与底板双面拌和冲突焊接接头办法。为给拌和头预留出满意的空间,边框与底板衔接处伸出长度要满意长,防止边框和拌和头干与,避免添加边框型材的尺度和揉捏难度。但双面焊接强度高、变形小,这也是它的首要优势。

图 6 为外侧拌和冲突焊接+内侧MIG焊接。底板外侧需搭接在型材边框上,且型材边框搭接处应做成实心,满意拌和冲突焊接要求,给焊接供给支撑力;内侧则选用MIG焊接,视状况挑选满焊或许断续焊接。

此种衔接办法功率高、难度小、本钱低,可是因为内部选用了弧焊,焊缝可能有漏水的风险,所以,还要再涂一遍密封胶来确保密封性,这也是它的一个坏处。

因为整车行进环境的杂乱性,尤其是电池包装置在车辆底盘下方或许方位较低的区域,当电动车辆遇到涉水、暴雨等风险工况时,可能会因水汽的侵袭导致电池的电气毛病、短路、漏电等损害,因而有必要为电池体系供给防水、防尘的环境。

电池包的密封性直接影响到电池体系的作业安全,然后影响到电动车辆的运用安全。

一般,电池包密封防护等级要求到达IP67才干确保电池包密封防水,这样电池组才不会因为进水而短路。

铝合金电池包壳体的底板与底板之间宜选用拌和冲突焊接。因为拌和冲突焊接归于固相衔接技能,在焊接过程中金属基材不消融,因而,比较熔化焊接减少了气孔、裂纹等缺点的发生率。所以,为了较好地确保密封性,焊接应优先选用此种焊接办法。

假如边框与底板内部选用弧焊,则需求涂焊缝密封胶来确保密封性。壳体与上盖之间尽管选用发泡硅胶来确保密封,可是,衔接的标准件本身也要确保其密封性,壳体法兰一般选用M5拉铆螺母。

现在,已有厂家出产能够专门用于电池包的防水密封的表面带胶的拉铆螺母,经过拉铆螺母塑性变形,使胶起到密封作用。

前端运用的盲孔压铆螺母,因为本身具有必定的密封作用,且外部附件也有密封圈,所以不再做独自处理。

表2为某款钢质电池包壳体铝化的状况。从表2数据可知,减重作用到达26.7%。电池包壳体的铝代钢不只能够进步电池包能量密度,也添加了车辆续航路程。

依据GB/T 31467.3—2015电动轿车用锂离子动力蓄电池包和体系第三部分:安全性要求与测验办法,对铝合金电池包壳体强度、振荡、揉捏等方面进行仿线 为某铝合金电池包壳体仿真剖析成果

1、6061-T6 和 6005A 两种原料的功能均能够较好地满意规划要求。

2、揉捏断面结构的一体化尽管加工量大且本钱高,但有利于电池包强度的进步,可归纳考虑。

3、拌和冲突焊接在确保焊缝强度的一起还能够确保密封性,是电池包壳体的最佳焊接办法。

5、型材拼焊的铝合金电池包壳体具有本钱低、减重作用好等特色,减重作用在25%以上,可运用于新能源轿车上,进步电池包能量密度,延伸续航路程。